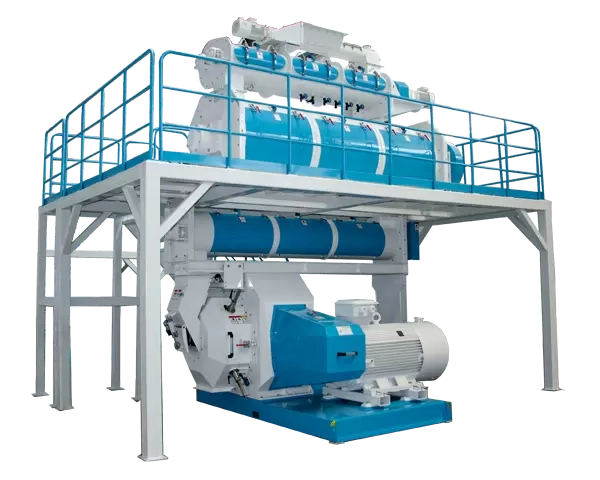

Una fábrica de pellets es un equipo industrial de uso común que se utiliza para procesar materias primas en productos terminados granulares. Su composición estructural es muy compleja e incluye múltiples componentes y principios mecánicos. En este artículo profundizaremos en los componentes estructurales de la peletizadora para comprender mejor este importante dispositivo.

Primero, echemos un vistazo a los componentes principales de la peletizadora. La fábrica de pellets generalmente consta de varias partes, como el sistema de alimentación, el sistema de prensado, el sistema de transmisión, el sistema de enfriamiento y el sistema de control. Cada parte tiene su propia función e importancia únicas, y trabajan juntas para permitir que la peletizadora complete de manera eficiente la tarea de producción de pellets.

El sistema de alimentación es la primera parte de la peletizadora, la cual se encarga de transportar la materia prima al interior de la peletizadora para su procesamiento. El sistema de alimentación suele incluir equipos como alimentadores, cintas transportadoras y alimentadores vibratorios, cuya función es transportar uniformemente las materias primas al sistema de prensado de la peletizadora. La clave de este paso es garantizar la uniformidad y estabilidad de las materias primas para que el procesamiento posterior pueda realizarse sin problemas.

El sistema de prensado es la parte central de la peletizadora e incluye componentes como moldes, rodillos de presión, ruedas de presión y dispositivos reguladores de presión. En esta parte, las materias primas pasan por una serie de procesos de extrusión y prensado para finalmente formar el producto terminado granular deseado. El molde es un componente clave para determinar la forma y el tamaño de los gránulos, mientras que los rodillos y rodillos de presión son responsables de aplicar presión para combinar firmemente las materias primas. El diseño y ajuste del sistema de prensado tienen un impacto directo en la eficiencia de producción y la calidad del producto terminado de la peletizadora, por lo que su estructura y principio de funcionamiento deben diseñarse y optimizarse cuidadosamente.

El sistema de transmisión es la fuente de energía de la peletizadora, que incluye motores, reductores, transmisiones por correa, cojinetes y otros componentes. La función del sistema de transmisión es convertir la energía eléctrica en energía mecánica y transferirla al sistema de prensado para impulsar el funcionamiento normal de la peletizadora. Como componente central del sistema de transmisión, la potencia y la velocidad del motor afectan directamente la capacidad de producción y la estabilidad de la peletizadora. El reductor y la transmisión por correa desempeñan el papel de transmitir y regular la potencia, asegurando el funcionamiento coordinado de los distintos componentes de la peletizadora.

El sistema de refrigeración es una parte auxiliar importante de la peletizadora, que incluye equipos como refrigeradores, ventiladores y dispositivos de transporte. Durante el proceso de producción de la fábrica de pellets, dado que la extrusión y el prensado generarán calor en las materias primas, es necesario disiparlo a través de un sistema de enfriamiento para garantizar la calidad y estabilidad de los pellets terminados. El enfriador generalmente utiliza circulación de agua o enfriamiento de aire para eliminar rápidamente el calor, mientras que el ventilador desempeña el papel de disipación de calor y ventilación para mantener la temperatura y la humedad dentro de la peletizadora dentro de un rango adecuado.

El sistema de control es la parte inteligente de la peletizadora, que incluye controladores PLC, paneles de operación con pantalla táctil, sensores y otros equipos. La función del sistema de control es monitorear y ajustar el estado operativo de la peletizadora para lograr una producción automatizada y una gestión inteligente. Como componente central del sistema de control, el controlador PLC logra un control preciso y una operación coordinada de cada componente de la peletizadora mediante programación y control lógico. El panel de operación con pantalla táctil proporciona a los operadores una interfaz intuitiva y métodos de operación convenientes, mientras que los sensores son responsables de monitorear varios parámetros y el estado de la peletizadora y proporcionar retroalimentación oportuna al sistema de control para lograr monitoreo y ajuste en tiempo real del pellet. molino.

En resumen, la estructura de la peletizadora es muy compleja e incluye el sistema de alimentación, el sistema de prensado, el sistema de transmisión, el sistema de enfriamiento y el sistema de control. Cada pieza tiene su propia función e importancia únicas y trabajan juntas para completar de manera eficiente la tarea de producción de pellets. Al tener un conocimiento profundo de la composición estructural de las fábricas de pellets, podemos comprender mejor sus principios de funcionamiento y procesos de producción, y proporcionar una guía más completa y profunda para el uso y mantenimiento de las fábricas de pellets.

Molino de pellets: equipamiento esencial para mejorar la calidad del pienso

Por qué las peletizadoras requieren un mantenimiento regular

Cómo elegir un fabricante de peletizadoras de calidad

Garantice la seguridad y domine las habilidades operativas y precauciones de la fábrica de pellets.

Explore los diferentes tipos de peletizadoras y sus aplicaciones.

Cómo elegir la peletizadora adecuada para mejorar la eficiencia de la producción